Depuis le 1er janvier 2009, le contrôle des pulvérisateurs est obligatoire, partout en France. Ce contrôle est à réaliser au moins une fois tous les 5 ans.

Cadre réglementaire

Le contrôle pulvérisateur est devenu obligatoire en France depuis le 1er janvier 2009. Cette réglementation s’inscrit dans le cadre de la "loi sur l’eau et les milieux aquatiques" votée le 30 décembre 2006 (Loi n° 2006-1772). En juin 2016, de nouveaux types de matériels ont été ajoutés à la liste des matériels concernés par ces contrôles obligatoires et cet arrêté entraîne aussi des ajouts de points de contrôles, à savoir le système de rinçage et les systèmes d'éclairages (gyrophares et clignotants). Les éventuels défauts constatés n’entraînent pas de contre visite. Ainsi, depuis le 1er janvier 2014, tous les pulvérisateurs en service doivent arborer la pastille verte réglementaire.

Qui est concerné par le contrôle pulvé ?

Sont concernés par le contrôle :

Sont concernés par le contrôle :

- les pulvérisateurs à rampe horizontale de plus ou moins trois mètres, constituée d’un ensemble de buses régulièrement espacées,

- les matériels appareils fixes ou semi-mobiles (matériels équipés d’une lance, installations de traitement sous serre…),

- les pulvérisateurs à distribution verticale (arboriculture, viticulture),

- les matériels combinés avec outil d’application de produits phytosanitaires (planteuses, désherbineuses, matériels de traitement de semences…).

Le contrôle obligatoire des pulvérisateurs, concerne les propriétaires (Agriculteur, CUMA, ETA, Entreprise de travaux paysager, collectivité, golf, camping, etc) de matériel de pulvérisation soumis à la réglementation.

Périodicité du contrôle technique

Un contrôle concluant que le pulvérisateur est en état est valable pour une durée de 5 ans. Si le contrôle conclut que le pulvérisateur n'est pas en état, vous disposez de 4 mois pour faire réparer votre matériel et le soumettre à un nouveau contrôle.

- Ce nouveau contrôle peut être total ou ne concerner que certains points de vérification. Il sera fonction de la gravité de la défaillance constatée,

- Le contrôle du matériel doit intervenir au plus tard à la date du 5ème anniversaire de la mise en service du matériel ou du dernier contrôle,

- Le contrôle concerne uniquement les matériels cités dans la réglementation âgés de plus de 5 ans ou dont le dernier contrôle a été réalisé il y a plus de 5 ans.

Par exemple: Vous avez acheté un matériel neuf ou votre contrôle a été réalisé le 1 septembre 2014, il doit être à nouveau contrôlé au plus tard le 1 septembre 2019

Pourquoi faire contrôler son pulvérisateur ?

L’objectif du contrôle est de vérifier que le matériel est toujours conforme à ses données d’origine. Un manomètre mal réglé ou défectueux peut entrainer un surdosage et provoquer phytotoxicité, dépense inutile et effet néfaste sur l’environnement. Le non respect du contrôle obligatoire est passible d’une amende pouvant atteindre 750€ et/ou une pénalité de 1% à 5% du montant des aides du second pilier PAC...

Différents types de pulvérisateurs concernés

Sont exclus les pulvérisateurs à dos et les matériels appliquant des produits phytopharmaceutiques sur des semences, en unités industrielles, conformément au respect des règles des arrêtés 13 juillet 2009 et du 17 juillet 2014.

les pulvérisateurs à rampe

les pulvérisateurs automoteurs, portés ou traînés par un véhicule terrestre motorisé (tracteur, quad, pick-up), qui distribuent les liquides au moyen d’une rampe horizontale constituée d’un ensemble de buses régulièrement espacées pour une largeur de travail supérieure à 3 m. Ils peuvent être pourvus d’une assistance d’air.

les pulvérisateurs pour arbres et arbustes

les pulvérisateurs automoteurs portés ou traînés par un véhicule terrestre motorisé (tracteur, quad, pick-up), non munis de rampe horizontale et distribuant les liquides sur un plan vertical. Ils peuvent être pourvus d’une assistance d’air.

Pulvérisateurs à rampe et similaire

les pulvérisateurs automoteurs ou portés ou traînés par un véhicule terrestre motorisé, qui distribuent les liquides sur un plan horizontal au moyen d’une ou de plusieurs sections de rampe(s), chacune étant équipée d'une ou plusieurs buses, régulièrement espacées. Les applications peuvent être dirigées sur la totalité de la surface ciblée ou localisées uniquement sur certaines zones.

Cette catégorie intègre les rampes inférieures à 3m, les rampes de désherbage (arboricole, viticole, espace vert, etc), les rampes de traitement localisé.

Pulvérisateurs combinés

Tous les pulvérisateurs installés en totalité ou partiellement sur une autre machine non motrice et distribuant les liquides ou au moyen de buses.

Cette catégorie intègre les pulvérisateurs sur semoir, sur planteuse, les désherbineuses, et tout autre pulvérisateur associé à une autre machine.

Pulvérisateurs fixes ou semi-mobiles

Ce sont les pulvérisateurs constitués d'un sous-ensemble cuve/pompe généralement immobile durant l'application et d'une unité d'application le plus souvent non solidaire de ce sous ensemble. Cette unité peut être mobile ou non, et alimentée par une ou plusieurs sorties de liquides.

Cette catégorie intègre tous les pulvérisateurs fixes et semi-mobiles: Cuve+lance, semi-mobile avec chariot à rampe horizontale (extérieur ou sous serre), semi-mobile à rampe verticale (extérieur ou sous serre), appareil de traitement de semences, appareil de traitement post récolte, etc.

Un contrôle en 12 étapes

Douze points de contrôle permettent de vérifier le bon fonctionnement de l’appareil dans son état de vente initial.

1. L’examen préliminaire

Il consiste à vérifier l’état général du pulvérisateur (fonctionnalité, propreté et contexte du pulvérisateur) ainsi que les éléments de sécurité (transmissions hydrauliques et mécaniques entre le pulvérisateur et le tracteur, transmissions mécaniques au niveau du pulvérisateur, fixations au châssis ; débrayage des ventilateurs). Si ce point 1 n’est pas respecté, le contrôle s’arrête à cette étape et le propriétaire doit se mettre en conformité avec ce point, de manière à pouvoir entreprendre une nouvelle démarche de contrôle.

2. Contrôle de l’état général

Le dispositif d’attelage (déformations, modifications, corrosion), le châssis et les pièces de structure (déformations, lésions, corrosion, jeux des articulations), les fuites de bouillie de pulvérisation, les transmissions hydrauliques au niveau du pulvérisateur, les pneumatiques (montage, maintenance et usure).

3. Contrôle de l’état et le fonctionnement de la pompe

Recherche de fuite d’huile, vérification pulsations, cloche à air, débit....

4. Contrôle du niveau de la cuve

Vérification de l’état des bouchons, de l’indicateur de niveau et de l’incorporateur de produit ; l’état de fonctionnement des systèmes de remplissage, de rinçage et de vidange (vanne, récupération). La présence d’un anti-retour vers l’alimentation est obligatoire tout comme la protection contre l’ouverture intempestive de la vanne de vidange.

5. Contrôle de l’appareillage de mesure, des commandes et des systèmes de régulation

Vérification des commandes de fermeture générale et partielle de la pulvérisation, dispositif de régulation de la pression, indicateur de pression, indicateurs utilisés pour la régulation.

6. Contrôle de l' état des flexibles de distribution et canalisations

7. Contrôle des filtres

Vérification des filtres à l’aspiration, filtre central au refoulement, filtre au niveau des sections de pulvérisation, filtres de buses.

8. Contrôle des rampes

Vérification de la structure de la rampe (déformations verticales ou horizontales, protection des buses d’extrémités), comportement de la rampe (jeux aux articulations, stabilité, réglage de la hauteur), disposition, état et fonctionnement des porte-jets.

9. Contrôle des jets

Vérification de la nature et de l'orientation du montage, de la régularité et du débit des buses.

10. Contrôle de la soufflerie

Vérification de l'état et fonctionnement du ventilateur, de la distribution de l’air (gaines d’adduction et de sortie d’air).

11. Contrôle de l’équipement de signalisation routière

Vérification l’état de fonctionnement des feux, clignotants et gyrophare est vérifié mais sans obligation de remise en état (tous les pulvérisateurs ne vont pas sur la voie publique).

12. Contrôle de l'éventuelle présence d’un équipement d’injection directe

Examen de l’état et du fonctionnement de l’appareil. En cas de fuite ou d’imprécision de dosage, la remise en état est obligatoire.

Des organismes de contrôle Pulvé nécessairement habilités

Les contrôles de pulvérisateurs doivent obligatoirement être réalisés par des agents - appelés inspecteurs - ayant suivi une formation spécifique et obtenu leur certificat. Le législateur exige qu’un contrôle pulvé soit effectué au moins tous les 5 ans.

Les inspecteurs en charge du contrôle

Pour devenir inspecteur et réaliser des contrôles de pulvérisateurs dans le cadre réglementaire, il est indispensable d'avoir suivi une formation spécifique et satisfait aux exigences de compétences. Celle-ci est dispensée par des centres de formation agréés ; un examen pratique permet de s'assurer de la capacités à réaliser un contrôle complet et correct d'un appareil de pulvérisation. L'accès aux formations est ouvert à tous, mais il est préférable de posséder un fond de connaissance sur le matériel agricole et les pulvérisateurs en particulier avant de débuter. Les formations sont de durée extrêmement limitées et ne permettront pas de pallier à un manque d'expérience. Ainsi, il est souvent conseillé, pour ceux qui ne dispose pas des acquis nécessaire, de se forger une première expérience.

Le GIP pulvé

Le Groupement d'Intérêt Public Pulvés est l'organisme technique désigné par le Ministère en charge de l'Agriculture pour animer et coordonner le contrôle technique des matériels d'application de produits phytopharmaceutiques.

Le Groupement d'Intérêt Public Pulvés est l'organisme technique désigné par le Ministère en charge de l'Agriculture pour animer et coordonner le contrôle technique des matériels d'application de produits phytopharmaceutiques.

Le GIP Pulvés est créé spécifiquement pour la coordination du dispositif de contrôle obligatoire de contrôle des pulvérisateurs. Il est donc situé au coeur du dispositif, et gère tous les aspects techniques, organisationnels, et participe activement à l'évolution réglementaire. Sa création officielle date du 31 janvier 2009, par l'approbation de sa convention constitutive.

Ses membres fondateurs sont : le Ministère en charge de l'Agriculture, le Ministère en charge de l'Ecologie, l'Onéma (Office National de l'Eau et des Milieux Aquatiques), Irstéa, l'APCA (Assemblée Permanente des Chambres d'Agriculture).

Le Crodip Bretagne

Le Comité Interprofessionnel Diagnostics, Inspections et formations Phytosanitaires (CRODIP) est une association interprofessionnelle créée le 12 janvier 1998. La mission principale de cet organisme est de contribuer à la reconquête de la qualité de l’eau. Pour mener à bien cette tâche, le CRODIP coordonne la réalisation de diagnostics, volontaires ou obligatoires.

Le Comité Interprofessionnel Diagnostics, Inspections et formations Phytosanitaires (CRODIP) est une association interprofessionnelle créée le 12 janvier 1998. La mission principale de cet organisme est de contribuer à la reconquête de la qualité de l’eau. Pour mener à bien cette tâche, le CRODIP coordonne la réalisation de diagnostics, volontaires ou obligatoires.

Depuis fin 2007, le CRODIP accompagne tout organisme français désirant réaliser des contrôles obligatoires de pulvérisateurs (à partir de janvier 2009).

- Formation aux bonnes pratiques phytosanitaires : formation des agents agréés par le CRODIP, des agriculteurs, agents de collectivités locales, paysagistes, concessionnaires, artisans, étudiants, etc.

- Coordination d’un réseau d’agents agréés pour la réalisation des « Diagnostics Phytosanitaires du siège d’exploitation » (méthode AQUASITE / Arvalis-Institut du Végétal) Cette démarche est réservée exclusivement aux exploitants agricoles, CUMA et ETA en Bretagne.

- Coordination d’un réseau d’agents agréés pour la réalisation de Diagnostics volontaires de pulvérisateurs (collectivités locales, paysagistes, serristes, etc. : il s’agit ici de diagnostiquer l’état et régler les pulvérisateurs, afin de limiter les risques de pollutions lors des épandages. Cette démarche est réservée exclusivement aux propriétaires de pulvérisateurs bretons.

Des solutions logicielles spécifiques

Utilisation de logiciels de logiciel banc de contrôle

Banc de contrôle ITEQ (SDSoft)

Le logiciel comporte 4 parties :

- Module 1 (technique) : il reprend par défaut tous les critères de la norme européenne EN 13790 parties 1 et 2 (il est néanmoins possible de paramétrer les critères de contrôle et les tolérances). L’encodage des observations visuelles ou mesurées est très facile. L’enregistrement et l’impression d’un rapport utilisateur sont intégrés ;

- Module 2 (calibration) : il permet de réaliser facilement les étalonnages périodiques des équipements (banc de débit et manomètres de contrôle). L’enregistrement et l’impression d’un rapport sont intégrés. Une traçabilité peut être établie entre les équipements à étalonner, les capteurs de vérification, une référence internationale (COFRAC, BELAC, …) ;

- Module 3 (agenda) : il permet d’encoder les références des « clients », d’établir un planning journalier, d’imprimer des étiquettes, de constituer la base de données utilisateurs ;

- Module 4 (statistique) : il permet d’exploiter la base de données et de tirer des renseignements intéressants et utiles quand aux données liées au contrôle.

Banc de contrôle pulvérisateur M2D Bretagne

La société a conçu et fabriqué un banc de contrôle pulvérisateur. Parmi ces différents contrôles, le manomètre de pression de la pulvérisation ainsi que les buses qui projettent le produit.

L'idée directrice de l'entreprise a été de concevoir un appareil de mesure capable de contrôler les manomètres des pulvérisateurs agricoles et le débit de chaque buse, le tout avec une grande précision.

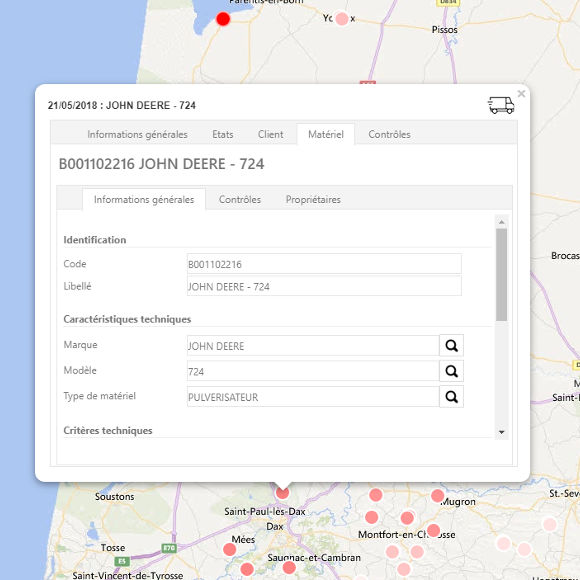

Utilisation de logiciels de gestion du contrôle périodique

Controleo est à ce jour la solution Métier' de référence dans le domaine de l'organisation et du suivi des opérations de contrôle périodiques. en effet, spécifiée par et pour les organismes de contrôle de matériels agricoles, la suite logicielle s'adresse prioritairement aux structures de contrôle de pulvérisateurs, épandeurs, moteurs et appareils de levage.

Sources : CRODIP - GIP PULVE - MD2-maintenance - ITEQ-inspection